Teil 3/4: Sichere 18650 Akku-Packs bauen

TL;DR:

Sind die gebrauchten Zellen für gut befunden und bereit für den Wiedereinsatz, können wir daraus einen neuen Akkupack bauen. Nicht jeder Akkupack ist gleich und muss auf die eigenen Bedürfnisse abgestimmt werden. Bei der Montage des Packs sind ebenfalls ein paar Grundregeln zu beachten, damit nicht schon beim Bau alles in Flammen aufgeht. Zur weiteren Absicherung werden wir ein Battery-Management-System (BMS) verwenden, um den Akkupack noch besser abzusichern und das anschließende Laden zu vereinfachen.

Parallelschaltung, Reihenschaltung

Akkupacks gibt es in vielen verschiedenen Größen und Konfigurationen. Eine USB-Powerbank unterscheidet sich grundlegend nur in der Konfiguration von einem Akkupack in einem Tesla. Mit Konfiguration ist hier die Anordnung der Zellen gemeint. Ausschlaggebend sind zwei Werte:

Volt: Wie viel Volt/Spannung (U) soll der Akkupack am Ende haben? Dies ist natürlich keine exakte Angabe, da eine Zelle unterschiedliche Spannungen haben kann, je nach dem wie weit sie geladen ist. Dazu kann man auch keine Zellen zerschneiden. So muss immer eine Vielzahl von ~3.7V gewählt werden. (Wie die korrekte Spannung erreicht werden kann, werden wir in einem weiteren Artikel sehen) Um die Voltzahl zu erhöhen, müssen wir mehrere Zellen in Reihe schalten.

Ampere: Wie viel Ampere/Strom (I) soll der Akkupack am Ende bieten, und welche Last können wir anschließen? Auch diese Angabe können wir mit unserem neuen Akkupack nicht exakt angeben. Zwar haben wir nun von jeder Zelle die Kapazität ermittelt, doch werden sich die einzelnen Zellen mit der Zeit verschlechtern und aneinander angleichen. Auch wissen wir von keiner Zelle das C-Rating. Dennoch können wir versuchen, unserem Wunschziel so nah wie möglich zu kommen, in dem wir die richtigen Zellen wählen und sie parallel schalten.

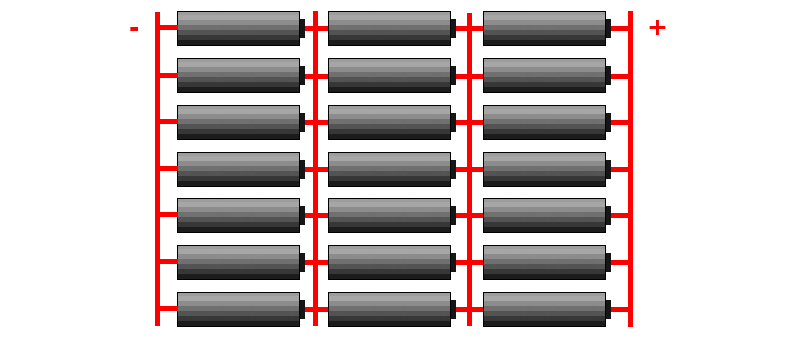

Ich werde für meinen Anwendungsfall einen Akkupack mit 12V und einer Kapazität von ca. 15A/h benötigen. Die 12V geben mir schon vor, dass ich drei Zellen in Reihe schalten muss um 3x3.7V = 11.1V zu erhalten. Da meine Zellen alle ca. 2000mA/h haben, werde ich 15000mA/2000mA = 7.5*3 Zellen brauchen. Da wir aber eine Vielzahl von drei benötigen, werde ich 21 Zellen verbauen. Meine Konfiguration ist also ein 3S7P Akkupack, drei in Reihe (S), sieben parallel (P).

Zellen auswählen

Nun geht es an das Auswählen der Zellen. Hier kommt es darauf an, dass wir möglichst gleichartige Zellen verwenden -- sowohl vom Hersteller, als auch von der Kapazität. Da wir die Zellen miteinander verbinden, werden sich die Zellen mit der Zeit aneinander angleichen. Zellen mit kleiner Kapazität ziehen also Zellen mit großer Kapazität in Mitleidenschaft. Auch muss bei stark unterschiedlichen Zellen das BMS mehr leisten (Ballancing). Es lohnt sich also, Zellen mit ähnlicher Kapazität zu wählen.

Die große Frage ist nun: Wie ordnen wir die Zellen am sinnvollsten an? Dafür gibt es ein praktisches Tool namens repackr. Dieses Tool berechnet die optimale Anordnung der zur Verfügung stehenden Zellen. Oben werden alle Kapazitäten der ausgewählten Zellen eingetragen. Darunter geben wir unsere Konfiguration an (3S7P).

Zur Montage des Akkupacks empfiehlt es sich, entsprechende Halterungen zu verwenden. Dies bekommt man sehr günstig bei AliExpress (Suchbegriff: 18650 battery holder

) oder man druckt sie sich selbst.

Am einfachsten geht es, wenn man sich eine Zelle vornimmt, die Kapazität im Ergebnis von repackr.com sucht und dann an die entsprechende Position einsteckt. Auf der Webseite kann man dann die Zelle als in Verwendung

markieren (auf die Zahl klicken), um so einen besseren Überblick zu bekommen. Ganz wichtig ist hier noch die Polarität, deshalb sollte man sich zuvor Gedanken machen, wie man die Zellen verbinden möchte.

Löten vs. schweißen

Beim Ausbau der Zellen ist sicher schon aufgefallen, dass die Zellen meist mit einem Band (ein Nickel-Band oder auch Bus bar genannt) punktuell verschweißt waren. Dieses Verfahren (Punktschweißen) stellt sicher, dass die Zellen nicht zu heiß werden und eine solide Verbindung hergestellt wird. Da ein solches Punktschweißgerät recht teuer ist, kann man die Zellen auch miteinander verlöten.

Natürlich ist dies nicht die beste Option und muss vorsichtig gemacht werden. Verlöten hat allerdings den Vorteil, dass jede Zelle zusätzlich mit einem Sicherungsdraht versehen werden kann. Alte Zellen können (bzpw. bei Tiefenentladung) den Innenwiderstand auf null sinken lassen. Der komplette Strom fließt dann durch die defekte Zelle. Dies ist bei einer einzelnen Zelle nicht schlimm, doch da sie im Verbund direkt möglicherweise viele voll aufgeladene Zellen kurz schließt, kann es schnell zu einem Brand führen. Deshalb muss in einem solchen Fall die defekte Zelle vom restlichen Verbund herausgelöst werden.

Das funktioniert am Besten mit einem Sicherungsdraht (engl. fuse wire). Dies ist ein Draht, der in Feinsicherungen verwendet wird und bei einer definierten Anzahl an Ampere schmilzt. Ich habe hier verzinnten Kupferdraht in 0.315mm Dicke verwendet, der bei ca. 9 Ampere schmilzt.

Beim eigentlichen Verlöten sollte man natürlich darauf achten, die Zellen nicht länger als 2-3 Sekunden mit der Lötkolbenspitze zu bearbeiten. Mit einer breiten Spitze auf 380-390 Grad geht das mit etwas Übung sehr gut.

Schutzschaltungen, BMS

Nun können wir theoretisch den Akkupack schon in Betrieb nehmen. Mit einem Multimeter kann die Spannung an den beiden Polen kontrolliert werden. Hier sollten in meinem Fall 11-12 Volt anliegen.

Würden wir den Akkupack so verwenden, würden wir bald auf ein paar Probleme stoßen: Wir würden die Zellen tiefenentladen und dadurch kaputtmachen. Zudem haben wir keinerlei Möglichkeit, den Akkupack zu laden, da wir die drei in Reihe geschalteten Zellenverbunde beim Laden überwachen müssen (wie im vorherigen Artikel beschrieben).

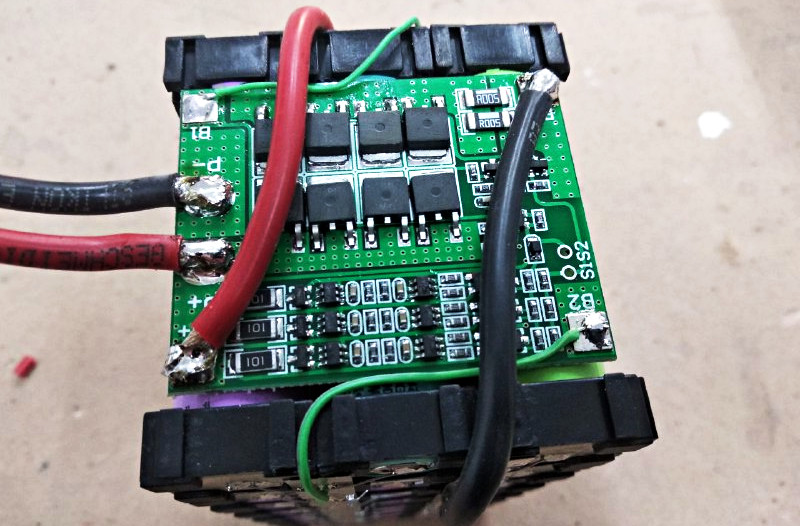

Beide Probleme löst ein sog. Battery Management System (BMS). Dieses stellt sicher, dass die Zellen im definierten Bereich betrieben werden (keine Tiefenentladung oder Überspannung) und Überwacht das Laden (Ballancing). Hierbei wird die Spannung an den jeweiligen Punkten zwischen den Zellen gemessen und entsprechend den Strom und die Spannung geregelt.

Ich habe das BMS-Board HX-3S-FL25A verwendet, das preislich bei ca. 2 EUR lag. Beim Kauf ist lediglich darauf zu achten, dass es richtig dimensioniert ist (max. Ampere) und auf die eigene Akkupack-Konfiguration passt (in meinem Fall 3S, 25A max).

Ist alles verlötet, ist der Akkupack einsatzbereit. Ich habe ihn in meinem Fall noch mit etwas Kapton-Klebeband umwickelt, damit die Kabel nicht unabsichtlich abgerissen werden können.

Was nun noch fehlt ist eine Schaltung, die eine definierte Spannung liefert, egal wie voll der Akkupack ist. Dies wird Thema des nächsten Artikels sein.

Nachtrag 19.10.2020: Fehler in der Berechnung der Gesamtkapazität behoben, danke an Christian!